Le grand débat Les pièces de suspension du fabricant d’équipement d’origine sont-elles supérieures à celles de rechange offertes sur le marché secondaire?

Les techniciens adorent débattre des meilleures solutions en matière de pièces de suspension de rechange. Un camp affirme que les pièces du fabricant d’équipement d’origine sont les meilleures parce qu’elles ont été conçues et testées par ce dernier, tandis que l’autre estime que des améliorations peuvent être apportées à la pièce d’origine par le marché secondaire. Qui a raison?

En réalité, les composants de remplacement de la suspension peuvent être améliorés. De nombreux points faibles potentiels sont découverts bien après que le véhicule a quitté le site du concessionnaire et que la garantie a expiré.

Le fabricant d’équipement d’origine se préoccupe seulement du poids, de la qualité initiale et du coût. En revanche, le marché secondaire s’efforce de trouver une solution qui permet d’accroître la durée de vie de la nouvelle pièce. Comment les fabricants de pièces du marché secondaire améliorent-ils celles-ci? Ce sont les petites améliorations qui, ensemble, mènent à des résultats impressionnants pour le technicien et le client.

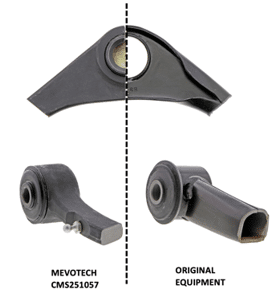

Une chose aussi simple que l’augmentation de la taille du joint à rotule peut avoir une influence directe sur la durée de vie et les performances. Un joint plus large réduit la pression de contact entre la douille et la rotule en répartissant la charge sur une plus grande surface. Le joint a ainsi une durée de vie plus longue.

Le matériau dans lequel sont fabriquées la douille et la rotule peut également jouer un rôle important. La plupart des fabricants d’équipement d’origine utilisent aujourd’hui une douille ou un palier en plastique, aussi fréquemment appelé « polymère ». Le matériau peut résister aux forces appliquées par la suspension, mais il a besoin de trois choses pour durer. D’abord, il lui faut un soufflet. Celui-ci doit être capable d’assurer l’étanchéité du joint dans les conditions extrêmes rencontrées à l’intérieur du passage de roue. Ensuite, la rotule doit être polie pour obtenir une finition particulière qui fonctionne avec la douille en polymère. Enfin, la graisse à l’intérieur de la douille est l’ingrédient secret qui permet à l’ensemble de fonctionner. Le lubrifiant que l’on trouve à l’intérieur des joints à rotule scellés n’est pas une graisse à base de pétrole. Il s’agit d’une graisse synthétique conçue pour être compatible avec la douille et le soufflet en polymère. Elle est également conçue pour supporter les charges de la suspension.

Le matériau dans lequel sont fabriquées la douille et la rotule peut également jouer un rôle important. La plupart des fabricants d’équipement d’origine utilisent aujourd’hui une douille ou un palier en plastique, aussi fréquemment appelé « polymère ». Le matériau peut résister aux forces appliquées par la suspension, mais il a besoin de trois choses pour durer. D’abord, il lui faut un soufflet. Celui-ci doit être capable d’assurer l’étanchéité du joint dans les conditions extrêmes rencontrées à l’intérieur du passage de roue. Ensuite, la rotule doit être polie pour obtenir une finition particulière qui fonctionne avec la douille en polymère. Enfin, la graisse à l’intérieur de la douille est l’ingrédient secret qui permet à l’ensemble de fonctionner. Le lubrifiant que l’on trouve à l’intérieur des joints à rotule scellés n’est pas une graisse à base de pétrole. Il s’agit d’une graisse synthétique conçue pour être compatible avec la douille et le soufflet en polymère. Elle est également conçue pour supporter les charges de la suspension.

Ces trois éléments doivent être en parfait état de marche pour que le joint fonctionne. Si le soufflet est déchiré, de l’eau peut s’infiltrer dans le joint et déloger et diluer la graisse. Même si le soufflet demeure intact, la chaleur du système de freinage et la friction dans le joint dégradent la graisse et la douille en plastique au fil du temps. Sans cette graisse hautement spécialisée, la rotule endommagera le matériau polymère. Cela créera du jeu dans le joint. Des options de remplacement technique peuvent permettre l’entretien facile du joint. Pour ce faire, on utilise du métal fritté pour la conception du palier. La rotule ou le pivot est toujours fabriqué en acier hautement résistant et poli jusqu’à l’obtention d’une finition miroir. La graisse de ces joints est injectée par un raccord à graisse à la base du joint. La graisse ne doit pas nécessairement être de nature synthétique haut de gamme. Il est possible d’utiliser de la graisse homologuée NLGI GC-LB ou NLGI grade 2.

Comme pour le joint en polymère, la graisse lubrifie les surfaces de la rotule et de la douille. Mais lorsque la graisse est injectée dans un joint facile à entretenir, elle élimine les contaminants et remplace la graisse usée lorsque le joint est graissé. Le palier en métal fritté est également poreux, ce qui permet à la graisse de s’infiltrer entre les surfaces à un niveau microscopique. Si le joint est entretenu à intervalles réguliers, il peut durer trois fois plus longtemps qu’un joint en polymère, selon un fabricant de composants de la suspension.

Supposons qu’il existe une application avec un bras de suspension inférieur qui place le joint à rotule près du disque de frein. Lorsque le joint et la graisse à l’intérieur sont exposés à la chaleur, ils se décomposent et ne lubrifient plus le joint. De plus, l’insert en plastique peut être endommagé par la chaleur. Un joint en métal fritté graissable pour cette application peut contribuer à prolonger la durée de vie du joint en remplaçant la graisse.

Pour certaines applications, un joint étanche peut être plus adapté au client et au véhicule. Si l’application est soumise à des contraintes de faible intensité ou si l’espace disponible ne permet pas l’utilisation d’un raccord à graisse, un joint étanche peut être le meilleur choix. Mais si un fabricant propose un joint graissable ou un autre composant de suspension ou de direction dans son catalogue pour une application donnée, c’est probablement parce qu’il peut s’avérer avantageux d’équiper le véhicule de joints en métal fritté améliorés graissables.

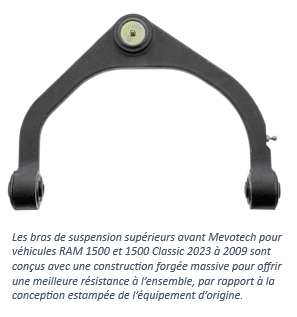

Un autre domaine d’amélioration peut être la construction et les matériaux d’un composant de la suspension. Les bras de suspension peuvent être fabriqués en acier moulé, estampé ou forgé.

Un autre domaine d’amélioration peut être la construction et les matériaux d’un composant de la suspension. Les bras de suspension peuvent être fabriqués en acier moulé, estampé ou forgé.

L’acier estampé est utilisé depuis des décennies. Le processus consiste généralement à prendre une feuille d’acier et à l’estamper pour lui donner la forme du bras de suspension. S’en suivent ensuite plusieurs étapes de conception et de soudure. Enfin, l’acier estampé est généralement recouvert d’une peinture anticorrosion. L’acier est un matériau solide, mais il est sujet à la corrosion. Cette dernière peut attaquer la pièce, en particulier dans les zones où l’eau et les débris peuvent s’accumuler. De plus, si la peinture anticorrosion se décolle de l’acier, la corrosion n’est pas bien loin. Certaines entreprises de pièces de rechange utilisent un revêtement avancé qui peut résister à plus d’abus qu’une couche de peinture.

Les bras de suspension en matériau moulé existent depuis aussi longtemps que les bras de suspension en matériau estampé. Ceux-ci peuvent être fabriqués avec du fer ou de l’aluminium. Le moulage peut également être forgé pour augmenter encore la résistance de la pièce.

Le moulage constitue-t-il un meilleur procédé que l’estampage? Cela dépend de l’application. Pour certaines pièces de rechange, l’acier estampé sera remplacé par de l’acier moulé. Le changement peut prolonger la durée de vie de certaines pièces qui se sont détériorées à cause de la corrosion. Pour certaines applications telles que les camionnettes ou les VUS, le changement de pièce peut accroître la rigidité de l’ensemble et permettre l’utilisation d’un joint à rotule amélioré qui pourrait être plus solide et plus robuste que l’original.

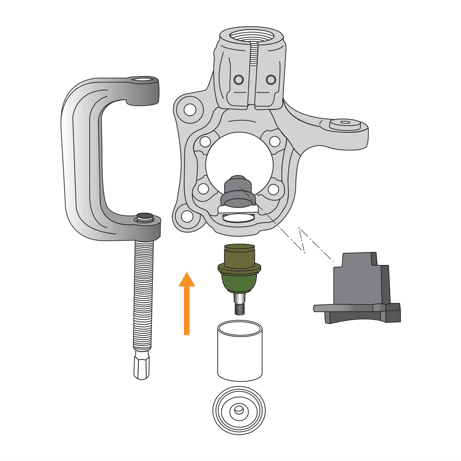

Enfin, il convient de s’interroger sur la facilité d’installation de ces pièces. Une pièce du fabricant d’équipement d’origine n’est généralement pas livrée avec la quincaillerie de fixation pour son remplacement; les boulons et les écrous représentent ainsi des coûts supplémentaires. De plus, dans certains cas, les composants ne sont pas vendus séparément. Par exemple, sur le modèle Jeep Cherokee le plus récent, le joint à rotule inférieur avant n’est pas vendu séparément par le fabricant d’équipement d’origine, il faut acheter un porte-fusée de direction complet. C’est là que les solutions du marché secondaire peuvent représenter un avantage, en mettant à la disposition du technicien des pièces autrement introuvables.

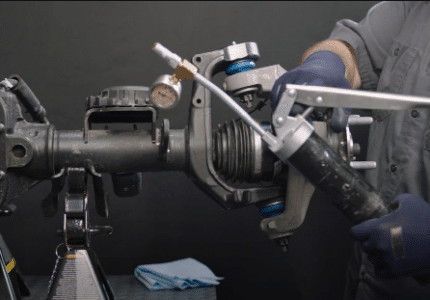

Les fournisseurs de solutions pour le marché secondaire vont encore plus loin en proposant de nouveaux outils pour faciliter l’installation de leurs pièces.

Les fournisseurs de solutions pour le marché secondaire vont encore plus loin en proposant de nouveaux outils pour faciliter l’installation de leurs pièces.

Dans les cours de débat, on enseigne aux élèves à reformuler une question en des termes que l’opposition peut comprendre. En ce qui concerne les composants de la suspension, la question peut être formulée comme suit : quels sont les besoins du fabricant d’équipement d’origine et quels sont ceux de l’atelier, du technicien et du consommateur?

Pour les fabricants d’équipement d’origine, la pression exercée pour fournir un véhicule économe en carburant peut souvent entraîner des compromis sur la durée de vie des composants. De plus, la plupart des composants de la suspension sont couverts par une garantie de 57 936,6 km (36 000 mi). Ces pressions liées au poids et au prix peuvent influencer la conception des composants.

Dans le marché secondaire, les pressions s’exercent sur la réputation de la marque à l’origine des pièces. Les fabricants de pièces du marché secondaire haut de gamme savent que s’ils peuvent fournir des composants de la suspension plus performants que ceux d’origine et faciles à installer, ils fidéliseront leur clientèle.