TESTS, ESSAIS ET VÉRIFICATIONS : COMMENT LES PIÈCES DE CHÂSSIS SONT-ELLES VALIDÉES?

Lorsque les techniciens professionnels choisissent des pièces de châssis de première qualité, ils s’attendent à ce que le véhicule soit conduit dans une multitude de terrains et de conditions difficiles. Des tests poussés garantissent que les composants satisfont aux critères de fonctionnement, de résistance, de longévité et de durabilité en situation réelle.

Si vous vous êtes déjà demandé en quoi consistent les tests éprouvants auxquels sont soumises nos pièces de châssis de qualité, notre webinaire de 30 minutes vous en donnera un bon aperçu, notamment en ce qui concerne les :

- Tests des pièces et des composants d’origine

- Tests virtuels

- Tests physiques

De la validation des pièces basée sur la référence d’origine aux tests virtuels et physiques, les pièces de qualité supérieure doivent passer des tests rigoureux.

Tests des pièces et des composants d’origine

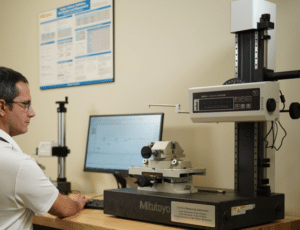

Lorsque nous utilisons des pièces d’un fabricant d’équipement d’origine comme un produit de référence Mevotech, nous leur faisons subir une série de tests et de prises de mesure. Durant cette procédure, l’ensemble des dimensions critiques, des profils de conception et des matériaux utilisés dans le composant d’origine est soigneusement enregistré. Parmi les instruments de test dont nous nous servons, on retrouve les éléments suivants :

Technologie de mesure FaroArmMD

Technologie de mesure FaroArmMD

L’instrument FaroArmMD est une machine de mesure des coordonnées (CMM) qui saisit les dimensions précises des pièces d’origine et les profils des composants. Ceci nous aide à adapter nos pièces pour garantir que la pièce d’origine ait la même forme et la même fonction. Cet instrument de FaroMD peut également numériser une pièce et enregistrer le profil de tous ses contours, qui sont ensuite affichés sur une carte thermique.

Duromètre

Nous utilisons ce type de duromètre pour mesurer la dureté de divers composants métalliques utilisés par les fabricants d’équipement d’origine. Nous l’utilisons également pour valider nos propres composants pour nous assurer que nous respectons les valeurs de dureté que nous voulons atteindre.

Duromètre à élastomère

Nous utilisons ce type de duromètre pour vérifier la dureté des élastomères utilisés dans les nombreux types de bagues que l’on retrouve dans les pièces d’origine de châssis afin que nous puissions concevoir nos produits en conséquence.

Profilomètre

Profilomètre

Les profils de composants comme les pivots de rotule et les paliers sont enregistrés à l’aide d’un instrument spécialisé pour la mesure du contour afin que la fabrication de nos produits respecte les paramètres techniques prescrits.

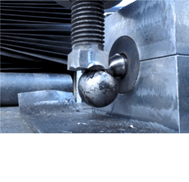

Profilomètre de rugosité de surface

Nous utilisons un profilomètre de rugosité de surface pour déterminer le lissé du contact avec les surfaces d’usure, comme les sphères de rotule en interaction avec les paliers, pour garantir que les deux composants qui s’usent ensemble sont tous deux de rugosité comparable.

Machine d’essai universelle

La machine d’essai universelle est utilisée pour une série de tests où une importante force de poussée ou de traction est nécessaire. Ces tests sont généralement de nature destructive et ont pour objet d’analyser le point de rupture du composant testé. La machine d’essai universelle est essentielle pour déterminer les limites de charge, de force de serrage, de charge radiale, etc.

Spectromètre à fluorescence X

Un spectromètre à fluorescence X nous permet d’effectuer une analyse non destructive des composants pour déterminer leur composition élémentaire.

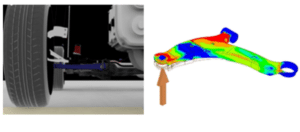

Tests virtuels

À l’aide du programme MSC NASTRANMC, nous effectuons des analyses par éléments finis (AEF) pour simuler la réaction d’une pièce à certaines conditions données. Le programme emploie des modèles mathématiques pour analyser et quantifier les effets de conditions réelles sur une pièce. Ceci permet à nos ingénieurs de repérer et de régler d’éventuels problèmes au stade de la conception d’un composant. Par exemple, même avant de lancer la production et les tests physiques d’un soufflet, nous sommes en mesure de réaliser des simulations pour nous assurer que la conception du soufflet est la mieux adaptée à une application particulière, en vérifiant les contraintes en mouvement, les contraintes de compression, les niveaux d’articulation, etc.

L’AEF peut également prédire la durée de vie en fatigue. En nous permettant d’effectuer un montage virtuel sur un véhicule, nous sommes en mesure de le tester en situation réelle. Par exemple, nous pouvons tester comment un bras de suspension réagit à un choc et à toutes les contraintes appliquées qui en découlent. À partir de ces essais, nous pouvons estimer la durée d’une soudure, la charge dynamique et observer les réactions du bras, le tout affiché sur une carte thermique.

L’AEF peut également prédire la durée de vie en fatigue. En nous permettant d’effectuer un montage virtuel sur un véhicule, nous sommes en mesure de le tester en situation réelle. Par exemple, nous pouvons tester comment un bras de suspension réagit à un choc et à toutes les contraintes appliquées qui en découlent. À partir de ces essais, nous pouvons estimer la durée d’une soudure, la charge dynamique et observer les réactions du bras, le tout affiché sur une carte thermique.

L’AEF peut également faciliter les analyses structurelles de corps rigide en vérifiant la flexion et la compression sur une pièce.Par ce test, nous procédons à un examen général du flambage linéaire, comme celui d’une biellette de direction. Nous sommes en mesure d’analyser le degré de compression qu’une pièce peut supporter avant de fléchir, l’amplitude de la flexion et l’endroit où elle se produira. Nous effectuons ces analyses pour nous permettre de consolider ou de renforcer les zones vulnérables d’une pièce d’origine. Ainsi, sur nos raccords de barre stabilisatrice TTXMC, la bielle a été agrandie en forme hexagonale pour qu’elle soit plus durable et plus robuste.

Au lieu de se contenter de répliquer à l’identique la conception de la pièce d’origine, notre objectif est de construire des pièces plus résistantes, plus durables dans nos gammes de qualité supérieure et les tests virtuels constituent une méthode économique pour effectuer une multitude de simulations de conditions réelles. Mais le but ultime est d’amener le produit au stade des tests physiques.

Tests physiques

Nous réalisons des tests physiques sur les pièces de fabricants d’équipement d’origine et sur nos propres modèles de produits. À Mevotech, une grande partie de nos travaux portent sur les technologies d’articulation sphérique que nous nous efforçons de toujours améliorer. Nous appliquons donc des tests rigoureux aux nouvelles conceptions et aux produits en développement, notamment des :

Tests de rotation

L’un des tests que nous faisons subir à nos joints à rotule, par exemple, mesure le couple de rotation pour estimer la résistance au roulement. Nous nous assurons d’être dans la plage de spécification pendant la mise au point du produit et nous effectuons également ce test lors de la construction des joints à rotule – puisque le couple de rotation influera directement le fonctionnement et la longévité de la pièce.

Essais de cession du pivot de rotule

Essais de cession du pivot de rotule

Il s’agit ici d’un test destructif que nous effectuons sur les prototypes, dans lequel nous appuyons une pression sur la rotule jusqu’à ce que son revêtement se détache. En fait, nous voulons que le pivot de rotule fléchisse au lieu de se fragmenter. Les pivots de rotule de qualité supérieure sont cémentés et sont pourvus d’un cœur moins dur de sorte que le pivot de rotule fléchira au lieu de se fragmenter sous une charge ou un choc extrême. Ces tests confirment que les propriétés du métal du pivot de rotule correspondent aux plages prescrites et que le pivot fléchira, afin d’assurer la sécurité et une plus longue durée de vie utile.

Essais au choc sur le pivot de rotule

Ces tests simulent un choc extrême à l’aide d’un éventail de différents poids à partir de différentes hauteurs, pour mesurer la déflexion ou la fissuration, etc. Nous saisissons ensuite ces données afin de les utiliser pour apporter des améliorations aux produits.

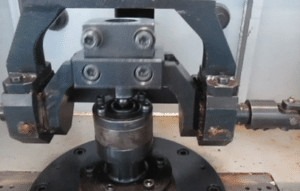

Test de poussée et traction entre le pivot de rotule et la douille

Selon les différents modèles, nos essais consistent à enfoncer le pivot de rotule dans la douille ou de le retirer de la douille afin d’observer la pression nécessaire pour que le composant se brise. Nous amenons le produit à sa limite afin de la définir. Nous vérifions ensuite que nous sommes toujours en dessous de la limite définie pour fabriquer un produit plus résistant et plus durable.

Tests de durabilité des joints à rotule

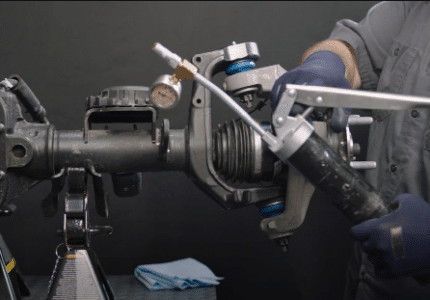

Tests de durabilité des joints à rotule

Nos joints à rotule subissent des tests de durabilité ou de cycle de vie, dans lesquels la pièce bascule vers l’avant et vers l’arrière et poursuit différentes rotations en même temps qu’on applique des forces de poussée et de traction. Il s’agit du meilleur test de simulation de la sollicitation du joint à rotule sur la durée d’utilisation du véhicule.

Les tests de durabilité des joints à rotule se déroulent sur des centaines de milliers de cycles et durent plusieurs semaines de suite. Dans cette période, la pièce est retirée à intervalles réguliers – comme à tous les 50 000 cycles – et l’on vérifie si elle présente des signes d’usure ou de jeu. On poursuit ces tests jusqu’à ce que le joint à rotule cesse de fonctionner.

Alors qu’un joint à rotule d’un fabricant d’équipement d’origine en moyenne atteindra à peine 200 000 cycles, nos produits Supreme peuvent fonctionner bien au-delà de 700 000 cycles. Bien souvent, nos pièces TTXMC n’atteignent jamais le point de défaillance, car elles sont conçues pour atteindre le sommet de 1 000 000 cycles.

Test d’infiltration d’eau

Le soufflet fait partie des technologies de rotules sphériques pour lesquelles nous portons une attention considérable. Nous voulons nous assurer que le soufflet protège les parties internes du joint à rotule dans des conditions difficiles, nous plaçons donc le joint à rotule dans une machine qui l’articulera vers l’avant et l’arrière en pulvérisant de l’eau et de la boue aux points possibles d’infiltration. Nous vérifions la teneur en humidité de la graisse contenue dans le joint à rotule avant et après pour observer si le soufflet maintient l’étanchéité. Ce test est critique pour nos modèles de soufflets de joints à rotule, qui ont fait l’objet de brevets d’invention.

Tests de résistance à la corrosion par des embruns salins

Tests de résistance à la corrosion par des embruns salins

Dans ce test, les composants de joints à rotule sont mis dans une chambre d’embruns salins et ils sont vérifiés à intervalles pour effectuer des contrôles de la formation de rouille dans le temps. L’image illustre notre joint à rotule TTXMC (gauche) avec le revêtement Repel-TekMC mis debout par rapport à un joint à rotule d’un fabricant d’équipement d’origine (droit) après 400 heures de tests dans un environnement d’embruns salins.

Sommaire

Comme on peut le voir ci-dessus, nos tests sont souvent de nature comparative afin de nous assurer que les pièces Mevotech atteignent la durabilité et les performances que les techniciens professionnels peuvent recommander.

Outre nos tests menés à l’interne et les tests de production pour l’assurance et la constance de la qualité, des tests sont également exécutés par des tiers. Pour de nouvelles formules, de nouveaux matériaux, de nouvelles conceptions et plus, nous nous assurons de la participation de laboratoires tiers ou de l’assistance d’universités pour nous aider à concevoir et mettre au point certains des produits de qualité supérieure sur le marché. En fait, nous utilisons toutes les ressources à notre disposition pour mener une multitude d’essais, de tests et de vérifications pour être certains que tous les produits que nous mettons en marché méritent de porter la marque Mevotech et qu’ils répondent aux normes de qualité auxquelles nous ne cessons jamais d’adhérer.

Vous voulez en savoir plus? Visionnez le webinaire, Tests, essais et vérifications : comment les pièces de châssis sont-elles validées?