PRUEBA, PRUEBA, PROBAR: CÓMO SE VALIDAN LAS PARTES DEL CHASIS

Cuando los técnicos profesionales eligen partes de chasis premium, esperan que soporten múltiples terrenos y aplicaciones. Las pruebas exhaustivas aseguran que los componentes cumplan sus promesas de desempeño, resistencia, longevidad y durabilidad en el mundo real.

Si alguna vez se ha preguntado acerca de las demandantes pruebas a las que se someten las partes de chasis de calidad, nuestro seminario virtual de 30 minutos le dará un vistazo de primera mano de:

- Diseño y prueba de componente de equipo original

- Pruebas virtuales

- Pruebas físicas

Desde la validación de las partes originales respecto al estándar original hasta las pruebas virtuales y físicas, las partes premium necesitan aprobar pruebas rigurosas.

Diseño y prueba de componente de equipo original

Cuando usamos partes del fabricante de equipo original (OEM) como estándar Mevotech, estas se someten a un conjunto de pruebas y de mediciones. Durante este proceso, todas las dimensiones críticas, los perfiles de diseño y los materiales usados en los componentes de equipo original se registran cuidadosamente. Algunas de las herramientas de prueba que usamos incluyen:

Tecnología de medición FaroArm®

Tecnología de medición FaroArm®

FaroArm® es una máquina de medición de coordenadas (CMM) que captura las dimensiones precisas y los perfiles de los componentes del equipo original. Esto nos ayuda a adaptar nuestras partes para asegurar la misma forma y función del equipo original. El Faro® también puede escanear una parte y registrar un perfil de cualquier contorno, los cuales se muestran en un mapa de calor.

Analizador de dureza

Usamos esto para descubrir la dureza de los varios componentes metálicos usados por el fabricante de equipo original. También lo usamos para validar nuestros propios componentes para asegurar que cumplamos con los valores de dureza que queremos lograr.

Durómetro

Usamos un durómetro para verificar la dureza de la goma usada en muchos tipos de bujes encontrados en las partes del chasis de fabricante original para poder diseñar conforme a estos.

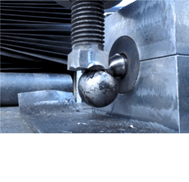

Analizador de perfil

Analizador de perfil

Los perfiles de los componentes, como pernos esféricos y rodamientos, se registran con un instrumento especial de medición de contorno para que al fabricar podamos asegurarnos de cumplir con la especificación.

Analizador de rugosidad superficial

Usamos un analizador de dureza superficial para determinar la suavidad de las superficies de desgaste de contacto, como juntas esféricas que interactúan con los rodamientos, para asegurar que los dos componentes que están desgastándose juntos sean de suavidad comparable.

Máquina universal para ensayos

Máquina universal para ensayos

La máquina universal para ensayos se usa para una variedad de pruebas donde se requiere una fuerza grande de compresión o tensión. Estas pruebas usualmente son destructivas y analizarán el punto de falla del componente que va a probarse. La máquina universal para ensayos es la clave para ayudarnos a comprender las cargas máximas, las fuerzas de retención, las fuerzas de tracción y más.

Pistola XRF

Una pistola de fluorescencia de rayos X (XRF) nos permite llevar a cabo un análisis no destructivo en componentes para determinar su composición material.

Prueba virtual

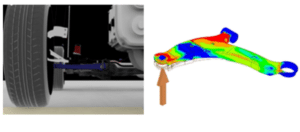

Con el programa MSC NASTRAN™, llevamos a cabo pruebas de análisis de elemento finito (FEA) para simular el comportamiento de una parte bajo un número de condiciones determinadas. El programa usa modelos matemáticos para analizar y cuantificar los efectos de las condiciones reales en una parte. Esto permite a nuestros ingenieros localizar y atender áreas de problema potencial en el diseño del un componente. Por ejemplo, incluso antes de pasar a la fabricación y a la prueba física de una funda para el polvo, podemos hacer simulaciones para asegurar que fabriquemos la mejor funda para una aplicación en particular, revisando los esfuerzos en movimiento, los esfuerzos bajo compresión, los niveles de articulación y más.

El FEA puede ser un predictor de la relación vida útil a fatiga. Al permitirnos montar un componente virtualmente en un vehículo, podemos probarlo en un escenario real. Por ejemplo, podemos probar cómo un brazo de control maneja un tope y todos los esfuerzos aplicados correspondientes. Con base en esto, podemos juzgar la vida de la soldadura, la carga de impacto y ver cómo responderá el brazo, todo mostrado en un mapa de calor.

El FEA puede ser un predictor de la relación vida útil a fatiga. Al permitirnos montar un componente virtualmente en un vehículo, podemos probarlo en un escenario real. Por ejemplo, podemos probar cómo un brazo de control maneja un tope y todos los esfuerzos aplicados correspondientes. Con base en esto, podemos juzgar la vida de la soldadura, la carga de impacto y ver cómo responderá el brazo, todo mostrado en un mapa de calor.

El FEA también puede permitir análisis estructural de cuerpo rígido, verificando la flexión y la compresión sobre una parte. Con esta prueba, generalmente buscamos pandeo lineal, como en una barra de acoplamiento. Podemos analizar cuánta compresión resistirá la parte antes de que comience a flexionarse, cuánto va a flexionarse y dónde ocurrirá la flexión. Hacemos esto para poder fortalecer o adaptar cualquier punto débil de una parte de fabricante original. Por ejemplo, en nuestras barras de conexión estabilizadoras TTX™, incrementamos el tamaño de la barra y la hicimos hexagonal para hacerla más durable y robusta.

En lugar de solo copiar el diseño del fabricante original, nuestro objetivo es fabricar partes más robustas y duraderas en nuestras líneas premium, y la prueba virtual es una forma económica de ejecutar múltiples simulaciones de condiciones reales. Pero, a final de cuentas, el objetivo es obtener un producto para la etapa de la prueba física.

Check Out Some Cool Stuff We Can Do For You

Llevamos a cabo pruebas físicas tanto en partes de fabricante de equipo original como en nuestros propios diseños. En Mevotech, mucho de lo que hacemos incluye tecnología de esfera y cavidad, las cuales siempre nos esforzamos por mejorar. Así que usamos pruebas rigurosas a nuevos diseños y productos en desarrollo, incluyendo:

Prueba rotacional

Prueba rotacional

Una de las pruebas que usamos en nuestras juntas esféricas, por ejemplo, es la prueba de torque rotacional para medir el arrastre. Nos aseguramos de estar dentro del rango que queremos lograr durante el desarrollo, y también llevamos a cabo esta prueba mientras fabricamos las juntas esféricas, debido a que el torque rotacional afectará directamente el desempeño y la longevidad de la parte.

Prueba de límite de elasticidad del perno esférico

Esta es una prueba destructiva que hacemos a diseños nuevos, donde presionamos la esfera e intentamos romperla. En realidad queremos que el perno esférico se flexione y no que se rompa. Los pernos esféricos premium están cementados y tienen un núcleo más suave, para que el perno esférico pueda doblarse en lugar de romperse bajo cargas extremas. Esta prueba asegura que las propiedades del metal del perno esférico estén donde necesitan estar y que el perno tenga flexión, para seguridad y para una mayor vida útil.

Prueba de impacto del perno esférico

Aquí es donde podemos simular un impacto extremo usando una variedad de pesos desde una variedad de alturas, para medir cualquier deflexión o agrietamiento, etc. Luego tomamos esta información y la usamos para mejoras de producto.

Prueba de tracción y expulsión de perno esférico a cavidad

Dependiendo del diseño, intentamos empujar o jalar el perno esférico de la cavidad y vemos cuanta presión se necesita para separar el componente. Llevamos al producto a su límite para poder definir este límite. Luego nos aseguramos de estar siempre dentro del límite definido para fabricar un producto más resistente y durable.

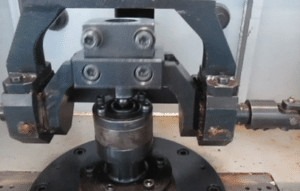

Prueba de durabilidad de junta esférica

Prueba de durabilidad de junta esférica

Ponemos nuestras juntas esféricas en un analizador de durabilidad o ciclos de vida, el cual se mueve adelante y atrás y bajo distintas rotaciones mientras también añade fuerzas de compresión y tensión. Esta es la mejor prueba que tenemos para simular el castigo que recibirá la junta esférica en un vehículo con los años.

La prueba de durabilidad de la junta esférica tomará cientos de miles de ciclos y estará en proceso durante semanas. Durante este tiempo, la parte se remueve en intervalos establecidos, como cada 50,000 ciclos, y se revisa en busca de desgaste y juego. Esto continúa hasta que la junta esférica alcanza su punto de falla.

Mientras que la junta esférica de fabricante de equipo original apenas alcanza los 200,000 ciclos, nuestros productos Supreme pueden superar los 700,000 ciclos. Nuestras partes TTX™ a menudo nunca completan la prueba porque pueden superar 1,000,000 de ciclos.

Prueba de ingreso de agua

La funda de polvo es un área de la tecnología de esfera y cavidad a la que le dedicamos una cantidad considerable de atención. Queremos asegurar que la funda está protegiendo los componentes internos de la junta esférica bajo condiciones adversas, así que ponemos a la junta esférica dentro de una máquina que la articulará adelante y atrás y que rociará agua y lodo de forma estratégica a puntos posibles de ingreso. Probamos el contenido de humedad en la grasa dentro de la junta esférica antes y después para ver qué tan bien está funcionando la funda para mantener fuera al agua. Esta prueba es crítica para nuestros diseños de funda para polvo de junta esférica, los cuales han recibido patentes debido a sus innovaciones.

Prueba de resistencia a la corrosión por rociado de sal

Prueba de resistencia a la corrosión por rociado de sal

En esta prueba, los componentes de la junta esférica se ponen en una cámara de rociado de sal y se revisan a distintos intervalos para monitorear la formación de óxido con el tiempo. La imagen muestra nuestra junta esférica TTX™ (izquierda) con recubrimiento Repel-Tek™ puesta contra una junta esférica de fabricante de equipo original (derecha) después de 400 horas de prueba de rociado de sal.

Resumenu

Como puede observarse arriba, a menudo nuestras pruebas son comparativas para poder asegurar que las partes de Mevotech proporcionen la durabilidad y el desempeño que los técnicos profesionales pueden respaldar.

Además de nuestras pruebas internas y de las pruebas que llevamos a cabo durante la fabricación para asegurar la calidad y la consistencia, también hacemos pruebas con terceros. Para fórmulas nuevas, materiales nuevos, diseños nuevos y más, solicitamos a laboratorios de prueba externos o asistencia de universidades para ayudarnos a desarrollar y diseñar algunos de nuestros productos de la más alta calidad en el mercado. De hecho, usamos todos los recursos que podemos para probar, probar, probar y asegurar que todo lo que fabricamos merezca el nombre Mevotech y cumpla con los estándares de calidad que siempre estamos implementando.

¿Quiere verlo por sí mismo? Vea el seminario virtual, Prueba, prueba, probar: Cómo se validan las partes de chasis.